5S en el Taller de Automoción: Orden, Eficiencia y Calidad desde la Base

AUTOMOCIÓN

En el mundo de la postventa en automoción, donde el tiempo, la precisión y la experiencia del cliente son esenciales, cualquier herramienta que nos permita optimizar la gestión del taller tiene un valor incalculable. La metodología 5S, originaria de Japón e integrada dentro del sistema Justo a Tiempo (JIT), se presenta como una solución sencilla pero poderosa para mejorar la eficiencia operativa, la seguridad y la moral del equipo.

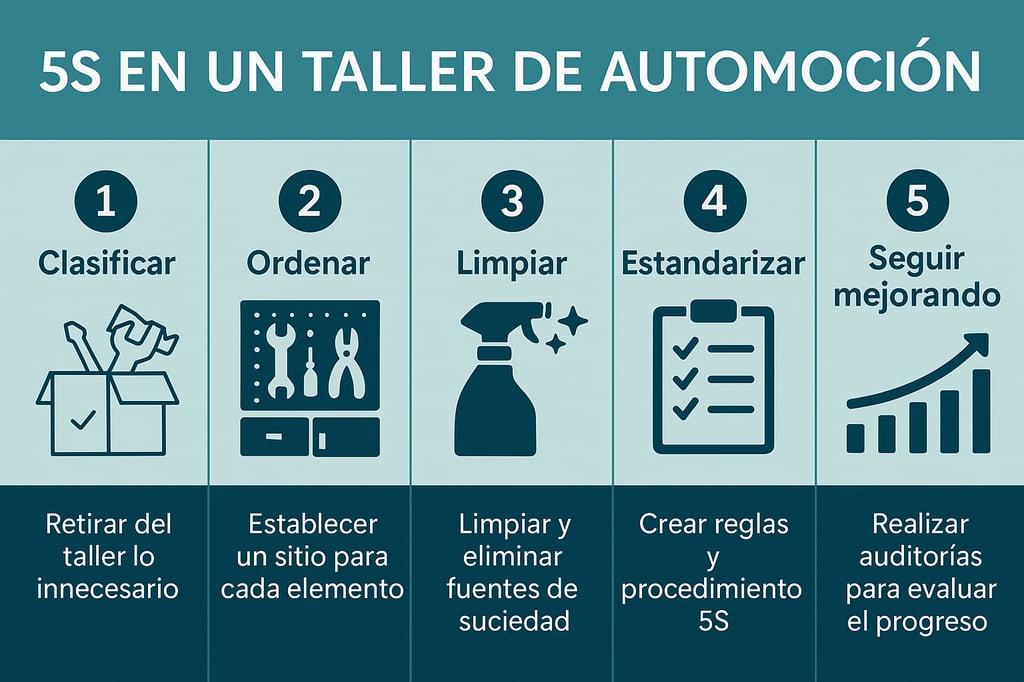

Aplicada correctamente, la metodología 5S transforma el entorno de trabajo en un espacio limpio, ordenado, más seguro y más productivo. ¿Cómo se aplica en un taller de automoción? Veámoslo paso a paso.

1. Separar innecesarios (Seiri)

¿Qué necesitamos realmente en el taller?

Esta primera S nos invita a clasificar y eliminar todo aquello que no se necesita de forma habitual para el trabajo. La idea es que solo permanezca lo útil, en la cantidad justa.

Aplicación práctica:

Rondas de observación en zonas de trabajo, almacenes, pasillos o parkings.

Etiquetado de materiales dudosos (etiqueta roja).

Retirada de recambios obsoletos, herramientas defectuosas o equipos en desuso.

Ventajas:

Menor necesidad de espacio.

Evita duplicidades y mejora el control del proceso.

2. Situar necesarios (Seiton)

¿Dónde está cada cosa y por qué?

Una vez eliminado lo innecesario, es hora de ordenar lo que sí necesitamos. Esta S establece que cada objeto debe tener un único y claro lugar asignado, fácilmente accesible.

Aplicación práctica:

Identificación clara de zonas del taller: herramientas, repuestos, documentación…

Uso de contenedores, paneles de útiles y delimitación de zonas mediante colores o marcas.

Etiquetas visibles indicando nombre, código y cantidad de cada objeto.

Ventajas:

Menor tiempo de búsqueda.

Mejora el control de stock y facilita la ejecución del trabajo.

3. Suprimir suciedad (Seiso)

¿Por qué esperar a que algo esté sucio para limpiarlo?

No se trata solo de limpiar, sino de evitar que el entorno se ensucie. En un taller, donde los residuos, aceites o herramientas fuera de lugar son habituales, este principio es esencial.

Aplicación práctica:

Identificar fuentes de suciedad.

Establecer rutinas de limpieza y mantenimiento de equipos.

Disponer de utensilios de limpieza visibles y accesibles.

Ventajas:

Mejora de la imagen externa e interna.

Reducción de errores, averías y accidentes.

4. Señalizar anomalías (Seiketsu)

¿Cómo mantener lo logrado a lo largo del tiempo?

Esta etapa busca estandarizar el orden y la limpieza para que no se pierdan con el tiempo. La clave está en hacer visible cualquier desviación, de forma que cualquiera pueda detectarla.

Aplicación práctica:

Marcado visual de posiciones, límites y condiciones de uso.

Checklists, procedimientos visibles, alertas de mantenimiento.

Indicadores de seguridad y estándares accesibles.

Ventajas:

Prevención de riesgos laborales.

Mayor claridad en la operativa diaria.

Mejora continua del entorno de trabajo.

5. Seguir mejorando (Shitsuke)

¿Cómo hacer del orden y la limpieza un hábito diario?

La última S implica la disciplina para mantener las anteriores, mediante la implicación del equipo, la autoevaluación y la mejora continua.

Aplicación práctica:

Rondas periódicas de evaluación.

Comité 5S liderado por el jefe de taller o el director de postventa.

Paneles informativos y seguimiento de indicadores.

Ventajas:

Mayor implicación y autonomía del personal.

Más productividad y menos averías repetidas.

Mejora del clima laboral y del trabajo en equipo.

Beneficios para un Taller de Automoción

Mayor seguridad: espacios sin obstáculos, zonas limpias y señalizadas.

Más eficiencia: menos pérdidas de tiempo y materiales.

Mejor calidad: control visual de herramientas y estándares.

Aumento de la motivación: mejora del entorno y reconocimiento de los logros.

Reducción de accidentes, errores y desperdicio.

Las 5S, una Herramienta Clave para la Excelencia Operativa

Implantar las 5S en un taller no es solo una cuestión de limpieza u orden, sino de cambio cultural hacia la excelencia. Es una forma práctica de implicar al equipo, optimizar recursos y ofrecer al cliente un servicio de mayor calidad. Si se hace bien, se convierte en una herramienta poderosa para eliminar desperdicio, aumentar la productividad y fortalecer el compromiso del personal.

¿Estás preparado para dar el paso hacia un taller más eficiente y profesional? ¡Empieza por las 5S!